我が土素人窯においては、市販の釉薬にあきたらず、旨く出来るか分からないが、

4年目にして、ついに釉薬の調合に手を染めてしまった。

左の写真は成形を完了したところです。

ピースの逆傾斜となった面に釉薬を掛ける予定。

左のように、テストピースの(逆傾斜の)表面に印花を押して釉薬のとどまり具合を確認出来るような形状にしました。

それに釉薬を掛けたのが左上のピースです。

テストピースが不足しそうです。

市販の釉薬を使用しても、土素人窯では釉薬自体が熔けて流れてしまったもの(左上の織部は流れ、その下の織部は流れていない。)や紅柄や呉須を溶かしやすいもの(右下)などがあり、さらに条件を変えてテストを行い、使い易い釉薬を作り出したい。

自分で調合した釉薬 で白土にかけて確認にしました。左2個は青白釉で右は青磁釉です。青磁釉は少し発色がうすいようです。再度挑戦の予定です。

自分で調合した釉薬 で赤土にかけて確認にしました。左2個は青白釉で右は青磁釉です。青磁釉は少し発色がうすいようです。再度挑戦の予定です。

自分で調合した釉薬 で赤土にかけて確認にしました。左上は飴釉、左下はそば釉、右は織部でいずれも還元焼成です。いずれも当然だが還元での発色が良くない。特に織部は赤味が出る。還元の窯に入れないようにしょう。

今月(4月)は町の陶芸教室が休みのため、以前通っていた陶芸教室で焼いてもらった

穴窯作品などの素朴な灰かぶりが忘れられず、我が土素人窯のガス窯で灰釉

(はいゆう?、かいゆう?どちらでも良いが、器に灰を塗って)に挑戦してみようと思う。

×** まずは、土灰づくりからはじめてみた。 ***

それを複数回繰り返えし、つけもの桶に貯めた。左はその1週間後の水樋前の状態です。

この後に上澄みのあくや燃え残りの非常に細かな木のかけらを柄杓で取り除き、捨てた水に代えて新しい水を補充した。

そろそろ天気の良い日を選び、上澄みを取り除き、沈殿した灰を取り出して、乾燥させようかと思います。

合計で3.5〜4kg程度になった。

最近までは上のように納得のいく釉薬を目指してCUT&TRYを繰り返した。

しかし、焼成自体1年に2〜3回程度のため思う結果を得るには時間を要した。

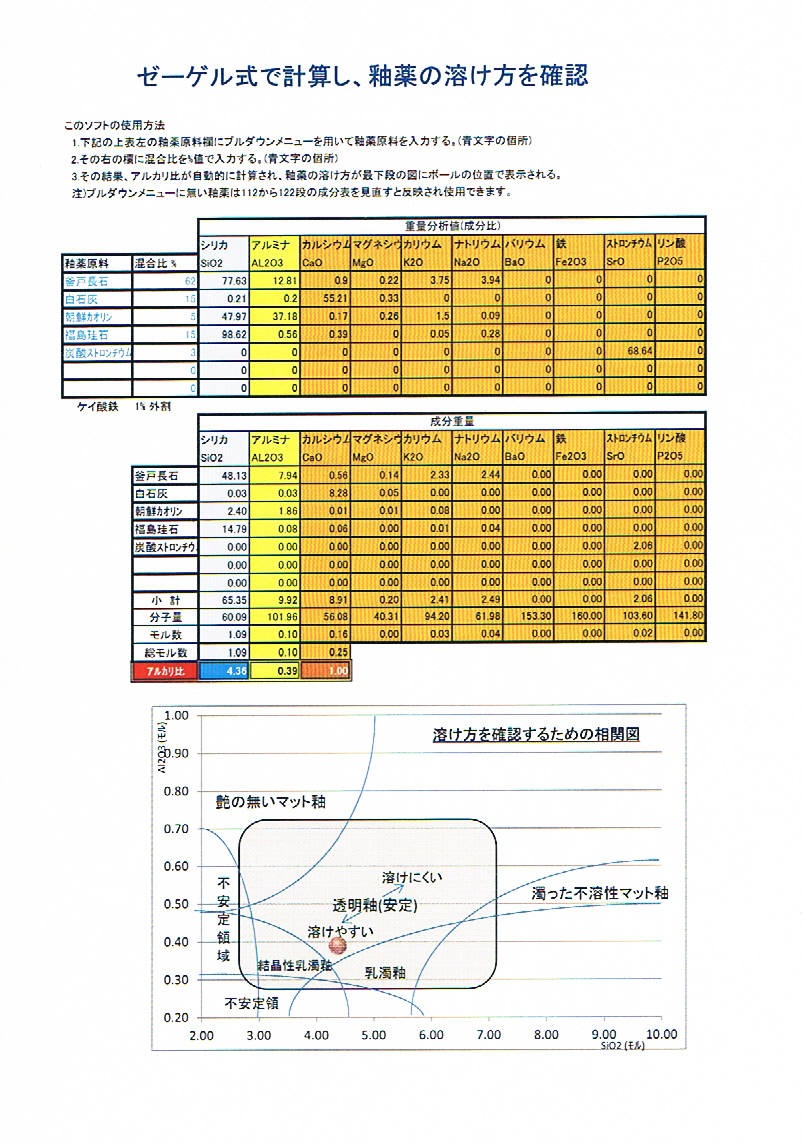

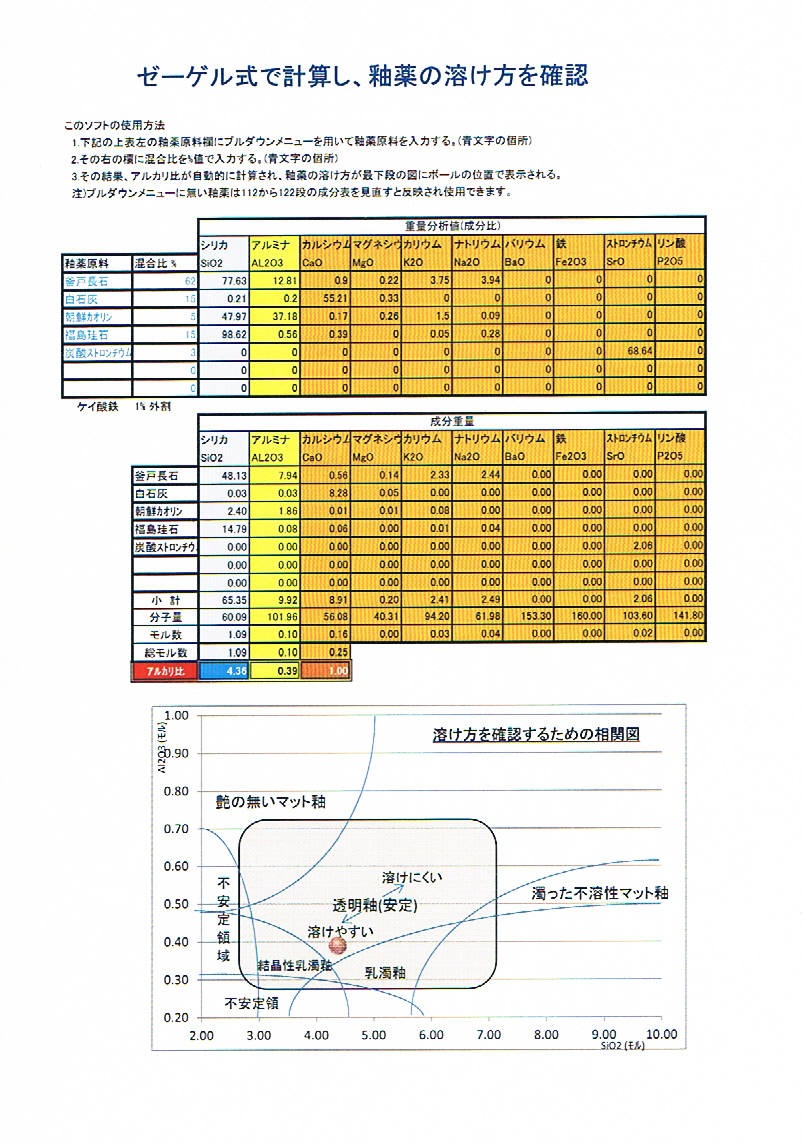

そこで、過去の経験則からゼーゲルさんが発案した計算式を用い試行する事にした。

上段の表の左青文字部分に釉薬原料名と混合比率を入力するとほぼ同時に2段目の

表のようにエクセルが自動的に成分重量を計算し、モル補正し、表の最下段のように

赤地白抜きで表したアルカリ成分に対するアルミナとシリカのモル比を求めてくれる。

アルカリ成分に対するアルミナとシリカが多いと溶けにくいとのゼーゲルさんの発案を

もとに、最後の図のように縦軸にアルミナ、横軸にシリカのアルカリに対するモル比を

取り、計算結果を赤の球体でプロットして、溶け具合を一目で予想しやすいようにした。

非常に扱いが簡単で、原料と比率を変えるとほぼ同時に図にプロットしてくれ、

短時間に繰り返し溶け具合を見ながら試行をできるので大変気に入っている。

今後、これを用いてあらかじめ想定したように焼成が進むか、確認するために使用したい。

ネットオークションで新品の2割程度の金額で電気窯を手に入れた。極楽窯と言うそうです。

左下の写真はその電気窯(平成9年製)で年数の割には使用頻度が少ないようで綺麗です。

200V単相3kWで内寸で30×30×35cmの広さがあり、そこそこの大きさの作品を焼けそう。

この窯は各段階でタイマーの設定を変更して、焼き上がっても自動では停止しない半自動窯です。

今のガス窯は、すべて手動のため、これでも大分楽になる。

しかし、電気窯を使うのであれば、あえてマイコン化して、自動で焼きたい意欲がわいてきた。 .

会社時代には工業炉を自動化する設計にも携わった経験があり、マイコン化に挑戦したい意欲が出てきた。

早速だが、時計をそばに置き、素焼きをしながら同時にデータを取る事を始めてしまった。

今回の素焼きで分かったが、

1. 設定温度になればブザーが鳴るようになっているが(故障か?)、音が小さく聞き逃しそう。

2. 素焼き時のメーカー取説から昇温カーブを作る事が出来た。

(メーカー取説ではヒータのオンオフ時間で指定しており昇温カーブで表現していなかった)

また、結果として分かった事だが、メーカー取説では大きく安全を見たものとなっていた。

小生のガス窯での経験から考えて、もっと短時間、省電力で焼けそうに感じた。

小生は乾燥焚きに時間を取られたくないため、窯入れ前にかなりな厚ものでも天日で充分乾燥させている。

このメーカーのように乾燥不足による破損を懸念して時間と電力を掛ける必要はないかと思う。

・・・言いたいことを言わせてもらいます。メーカーさまゴメン・・・

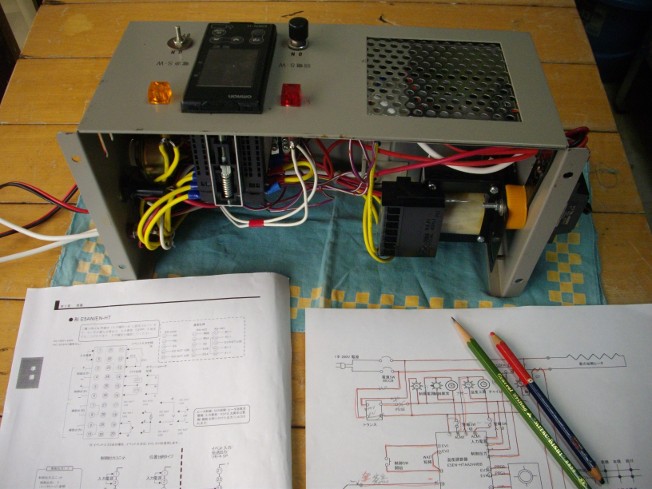

現在の半自動窯では不足する部品(手持ちを含めて)を調達したところ、

これだけの部品を追加する事となった。しめて、約5万円也。

乾燥/素焼き/本焼き/上絵付け後の焼き付けの4モードを用意した。

左の状態で、ソフトを組み込みシミュレーションし、動作を確認したい。

本日(5/16)、初期設定とプログラム制御部分についてパラメータを打ち込む。

何とか一部のシーケンスが進行する所まで確認出来たので、あとは実機に組み込む予定です。

本日(5/21)、乾燥と素焼きモードで試運転を行った。

何とか大きな問題は発生せず無事素焼きが完了した。

1.各工程の完了条件に指定温度以上になると警報するように表示灯とチャイムを鳴らす様にしていたが、取説の読み込みが足らず、今回使用したコントローラの出力端子番号とソフトモジュールの割り付けがALM-1が9,10端子、ALM-2が7,8端子のようになっており、てっきり、ALM-1が7,8端子と接続間違いし、機能しなかった。次回までには配線変更の予定。

2.以前にも述べたが、窯メーカーの取説通りでパラメータをセットした為、素焼きに時間がかかった。次回には変更の予定。

3.素焼き終了温度は窯メーカーの取説通り700℃としたが、小生の使用している用土業者に確認したところ強度上、最低750℃との回答があり、次回には750℃に変更する予定。これらはコントローラ自作の強みか?

のコントローラの組み込みを開始した。

左は、最大の難関と思われるコントローラ部の板金加工中の写真です。

もとメーターリレーがあった場所は降圧変圧器とSSRの発熱を逃がす

ため、ステンレスのパンチングメタルを用いた放熱パネルを当てました。

行っているところです。

ネームプレートが一部傾いているのは素人作品のご愛敬。

全面には焼成が完了したとき、今のブザーでは聞こえにくいため、

チャイムで知らせるようにチャイムを追加した。

信楽の山一つ越えると忍者の里で有名な伊賀です。此処の原土を購入して花器作りをしてみた。

まずは原土を焼き物に使用できるように粒子を揃え異物を除去するため水簸を行った。

この完成した土をもとに14年目の作品を作る予定です。

この地は奈良市にある春日大社の元荘園であり、盛んに綿花の栽培が行われてきた土地であり畑の隅に植えてみた。